从"麒麟"到"青海湖",一文了解硅基负极电池的“负极胶”!

发布时间:2023-11-21

硅基负极是锂离子电池实现超级快充与超长续航的关键技术,但是这种负极在充电时会发生剧烈膨胀进而引发开裂风险。为此材料大厂回天新材开发出全新解决方案——1206L PAA负极胶!

01

从“麒麟”到“青海湖”

从上游材料,到终端产品

“硅基负极”电池产业链大爆发!

从年初至今产业链巨头们的种种动向来看,当初被Tesla 4680动力电池炒热的“硅基负极”技术貌似要在中国率先实现大规模商用了!

先是产业链上游,春节刚过材料大厂回天新材就发布了一款用于硅基负极粘接的全新“负极胶”方案——1206L水性丙烯酸粘合剂!

这款负极胶的出现,可说为接下来登场的数款重量级“硅基负极”电池来了一波预热!

回天1206L水性丙烯酸粘合剂

(https://www.patentguru.com/cn/search?q=US20230216057A1)

不久之后的4月16日,万众瞩目的宁德时代“麒麟电池”终于搭乘吉利汽车的重磅纯电MPV极氪009正式开启了交付!

这块电池除了创新的第三代CTP技术之外还首次采用了高镍正极搭配“硅基负极”技术,这让其电池容量一举突破了140KWh大关,轻松拿下大中型MPV纯电续航里程822公里的世界纪录!

很快时间来到7月12号,在消费电子领域备受关注的荣耀“青海湖电池”也正式发布了!

因为这块电池同样采用了“硅基负极”技术,所以它的能量密度也同样实现了极大的提升——虽然其电量高达5000mAh,但是电池体积却逆向压缩到了普通名片大小。

这直接帮助荣耀的新款折叠屏手机荣耀V Purse一举拿下“全球最薄”的头衔,在9月1日开幕的IFA2023德国柏林消费电子展上出尽了风头!

(https://www.cnbc.com/2023/09/01/honor-v-purse-chinas-honor-shows-smartphone-you-can-wear-like-a-bag.html)

那么“硅基负极”究竟是一种什么技术,为什么它的出现就能让锂电池的性能出现如此大幅的提升呢?

要想讲清楚这其中的原理,我们就有必要从当前最为主流的“石墨负极”说起了。

02

石墨负极

只因未能使用“硅基负极”?

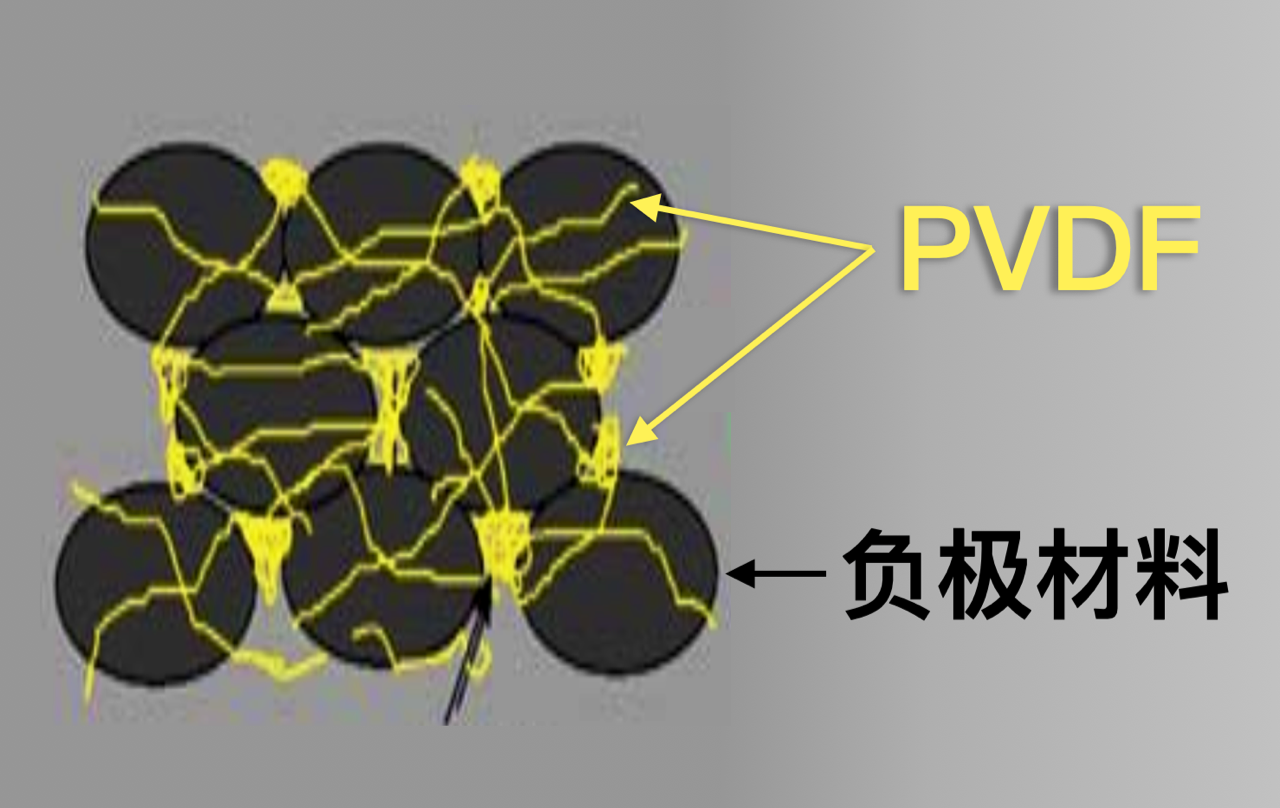

单从结构上来看,电池的“正极”和“负极”可谓简单至极——它们无非就是一层用胶水“粘”在了集流体上的活性材料而已。

电池负极材料涂布示意图(湿法)

(Dispersion Homogeneity of Silicon Anode Slurries with Various Binders for Li-Ion Battery Anode Coating_Bogyoung Kim)

其中粘在“正极”上的是锂离子化合物,它们可以是早期发明的钴酸锂、锰酸锂,也可以是近些年风头正劲的三元锂或磷酸铁锂……

而“负极”的成分就更简单了,这么多年下来几乎一直都是石墨!

锂电池正极与负极的结构

然而就是这么简单的“正极”和“负极”,当我们将二者贴合起来并施加上一个外部电压,非常神奇的一幕就出现了——“正极”锂化物当中的“锂离子”竟然在电场的拖拽之下从原来的化学结构中脱嵌了出来,并且在电磁力的驱动下一路穿过隔膜进入到“负极”的石墨之中;

锂电池的充电过程

(https://www.youtube.com/watch?v=4-1psMHSpKs)

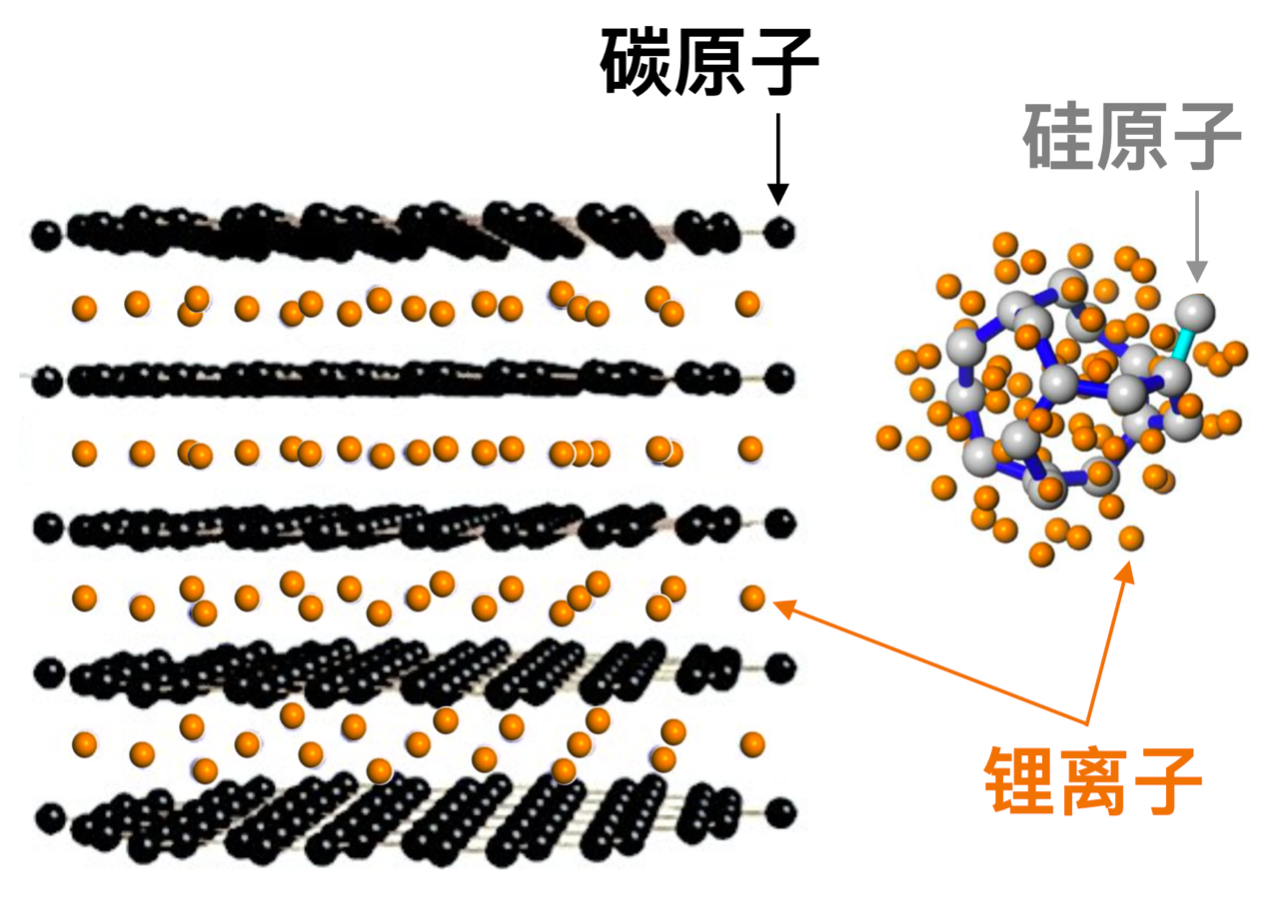

由于石墨在微观上是无数石墨烯叠加而成的层状结构,各层之间的缝隙刚好能够收容“锂离子”,因此当大量“锂离子”携带着电势能来到负极之后,最终就以这种插层的形式存储在了石墨之中。

那么从能量转换的角度来看,这个过程就是锂电池的“充电”!

锂离子“嵌入”石墨

(https://www.youtube.com/watch?v=4-1psMHSpKs)

不过石墨烯之间“层高”比较有限,这就注定了锂离子们进入石墨的速度快不起来;再加上各层之间缝隙的“入口”只开在了石墨烯的端面方向,这就更加限制了锂离子进入石墨的速度。

这种情况之下如果充电电压比较大,就会有大量的锂离子同时来到负极。它们的处境会变得像高峰时间挤地铁的乘客——车厢中部明明还有很大空间,只是无奈车门太少太窄,最后大家也只能“挤”在门口动弹不得……

一旦出现这个问题,不但充电速度提不上去,滞留在负极表面的“锂离子”还会在石墨嵌锂电位的作用下变成金属锂!

等到金属锂继续长大最后刺破正负极间的隔膜,那电池的结局也只能是起火爆炸了!

(https://www.youtube.com/watch?v=CKhtjdCPNj4&list=TLGGrmf3_9kC2BowMjA3MjAyMw&t=526s)

这也是为什么各大厂商都在琢磨着要建800V超级快充站,但是过了这么久一直都还没大规模普及的重要原因之一!

(https://zhuanlan.zhihu.com/p/615962341)

正是在这样的背景之下,为了大幅提高动力电池的充电速度,人们就想到了“硅基负极”。

03

硅基负极

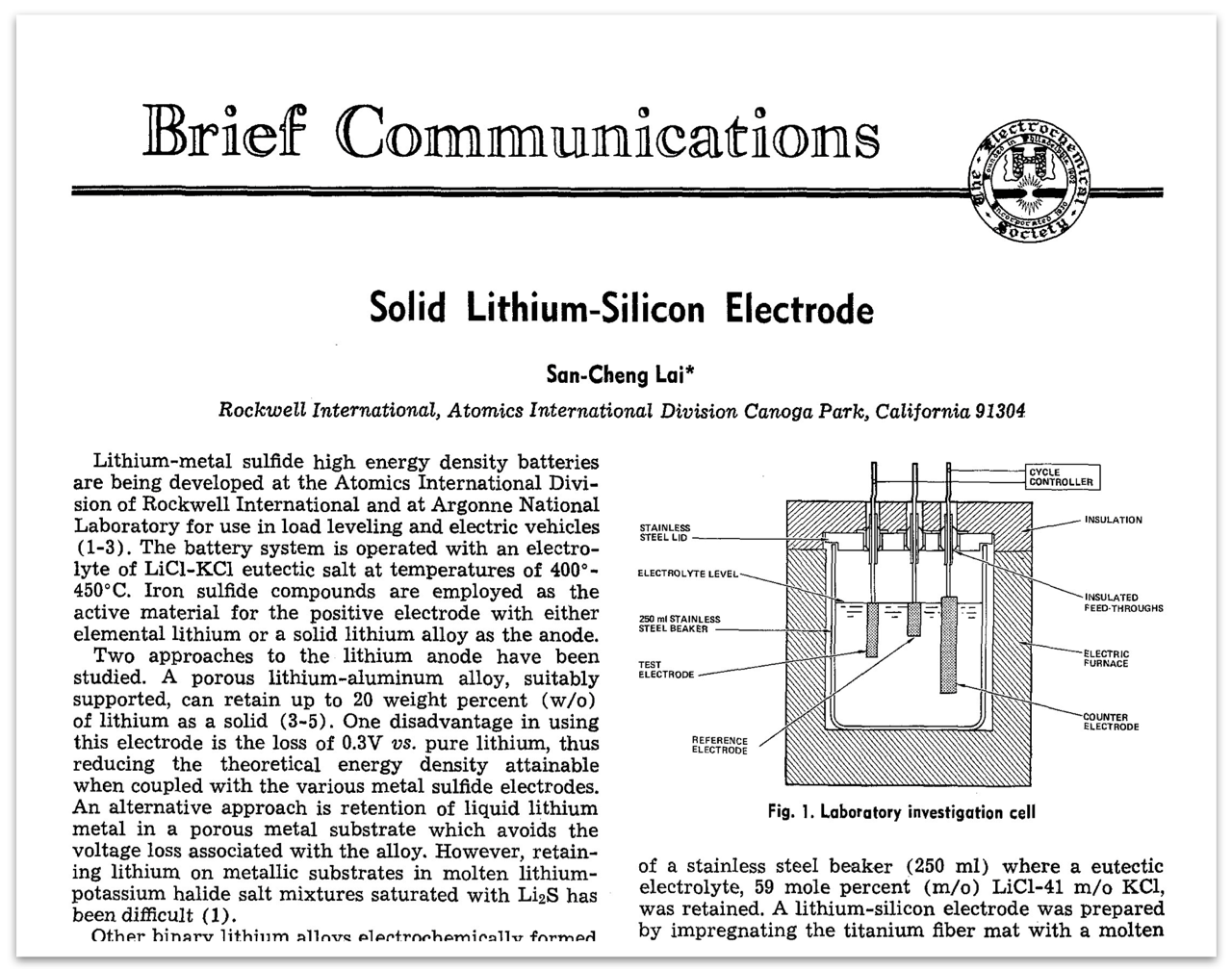

其实人们最早注意到“硅基负极”还是上世纪70年代的事情。当时科学家就发现负极里面添加了“硅”成分之后不仅充电速度快,而且电池的能量密度也更大。

1976年首篇关于“硅基负极”的论文

(https://ui.adsabs.harvard.edu/abs/1976JElS..123.1196L/abstract)

这是因为相较于“石墨”只能从石墨烯的端面吸收锂离子,“硅”是浑身360°都能让锂离子“上车”,这就让锂离子们进入负极的过程变得极其丝滑。

体现在宏观层面,就是使用了“硅基负极”的电池充电特别快!

(https://www.youtube.com/watch?v=K5eHTV3u6nU)

不过和充电速度快比起来,更加吸引人的其实是锂电池采用了“硅基负极”之后储能密度特别高这一点——因为相较于“石墨”存储一个锂离子就要动用六个碳原子,“硅”材料存储四个锂离子只需要一个硅原子。

如此之高的存储效率就让“硅”的比容量高达4200Wh/kg,比“石墨”的372Wh/kg足足高出了十倍还有余!

“硅”材料比“石墨”具有更大的“比容量”

(Ab Initio-Based Structural and Thermodynamic Aspects of the Electrochemical Lithiation of Silicon Nanoparticles_Seung-Eun Lee;https://www.mdpi.com/2304-6740/11/5/182)

而这正是“青海湖电池”虽然身材薄得像名片,但是依然不耽误它具备5000mAh大容量的核心奥义!

但是问题在于,既然“硅基负极”的优点早在上个世纪70年代就被发现了,怎么直到今天它还没有大规模普及呢?

虽然这里面有很多因素,但最为核心的一个障碍就是——硅材料里面嵌入了锂离子之后的体积就会大幅膨胀!

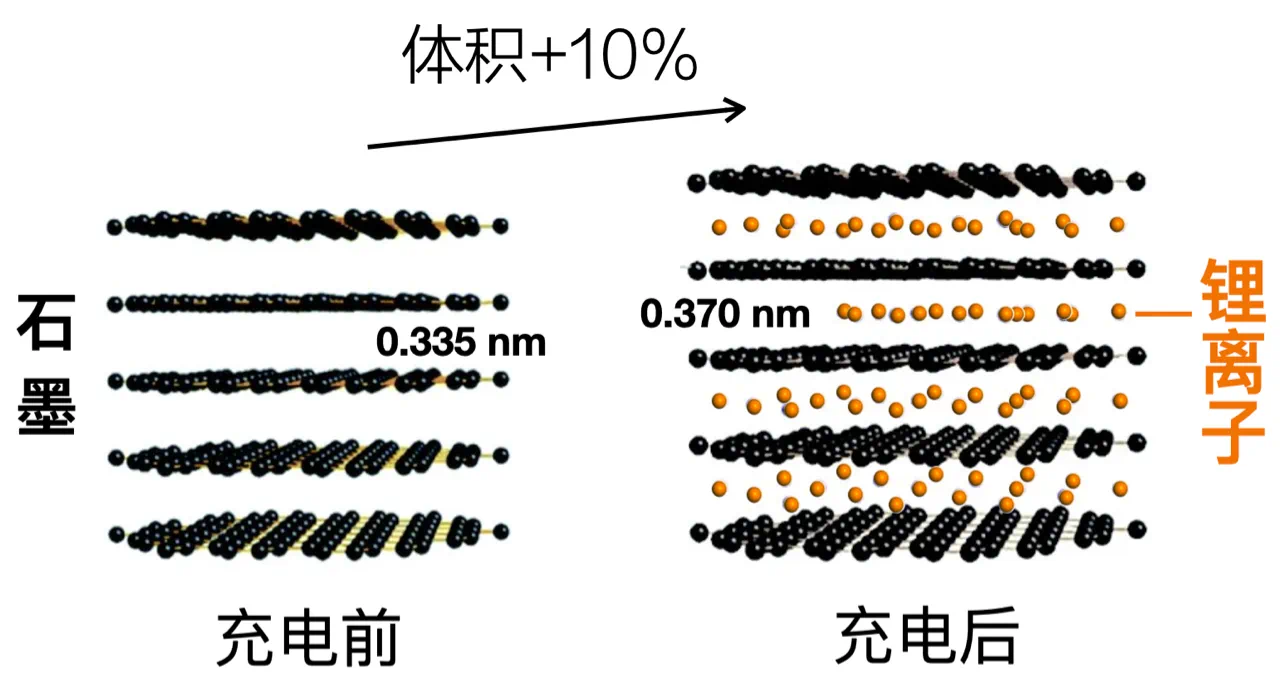

对此我们不妨先看一下“石墨负极”,虽然人家充电后也会膨胀,但是其规模基本处在10+%的水平;

“石墨负极”充电前后的体积变化

https://www.mdpi.com/2304-6740/11/5/182

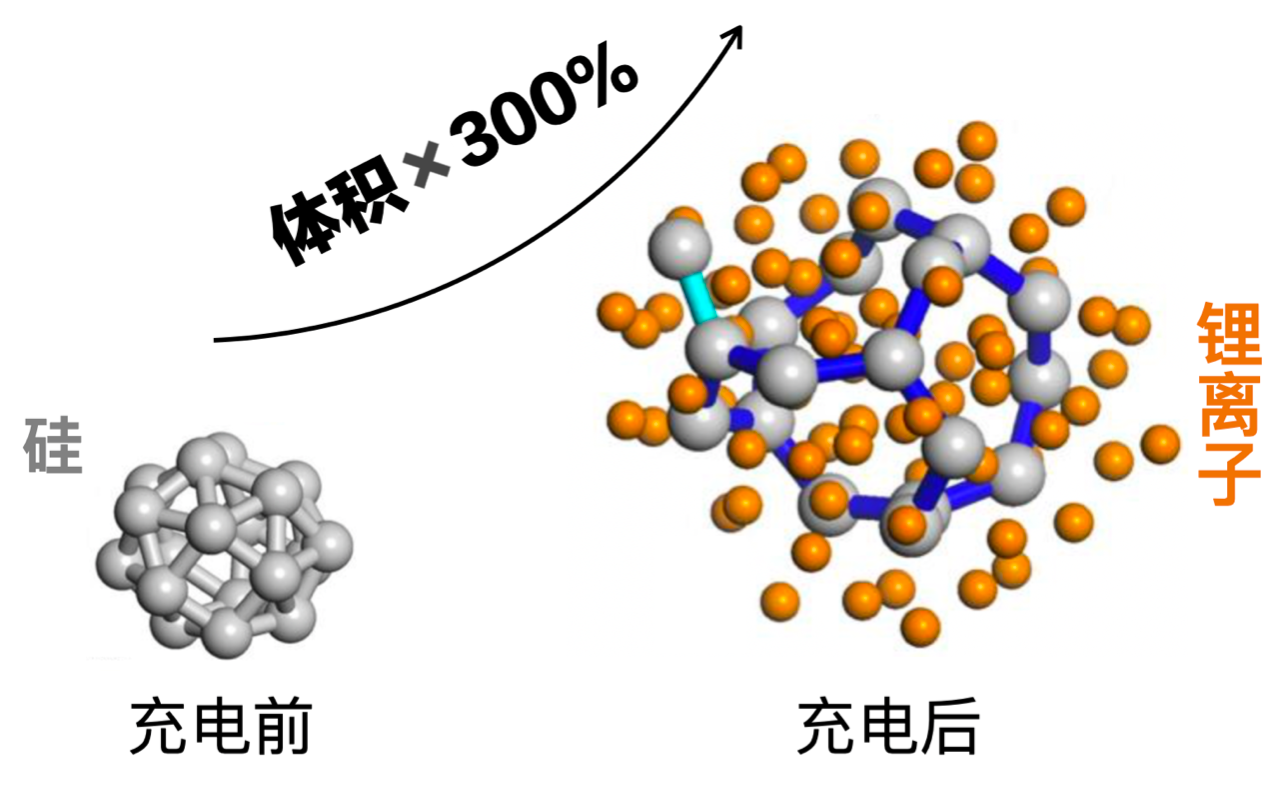

但是现在轮到“硅”材料就比较夸张了,伴随着“锂离子”的大量插入,它的体积会被撑大到原来的300%!

“硅基负极”充电前后的体积变化

Ab Initio-Based Structural and Thermodynamic Aspects of the Electrochemical Lithiation of Silicon Nanoparticles_Seung-Eun Lee

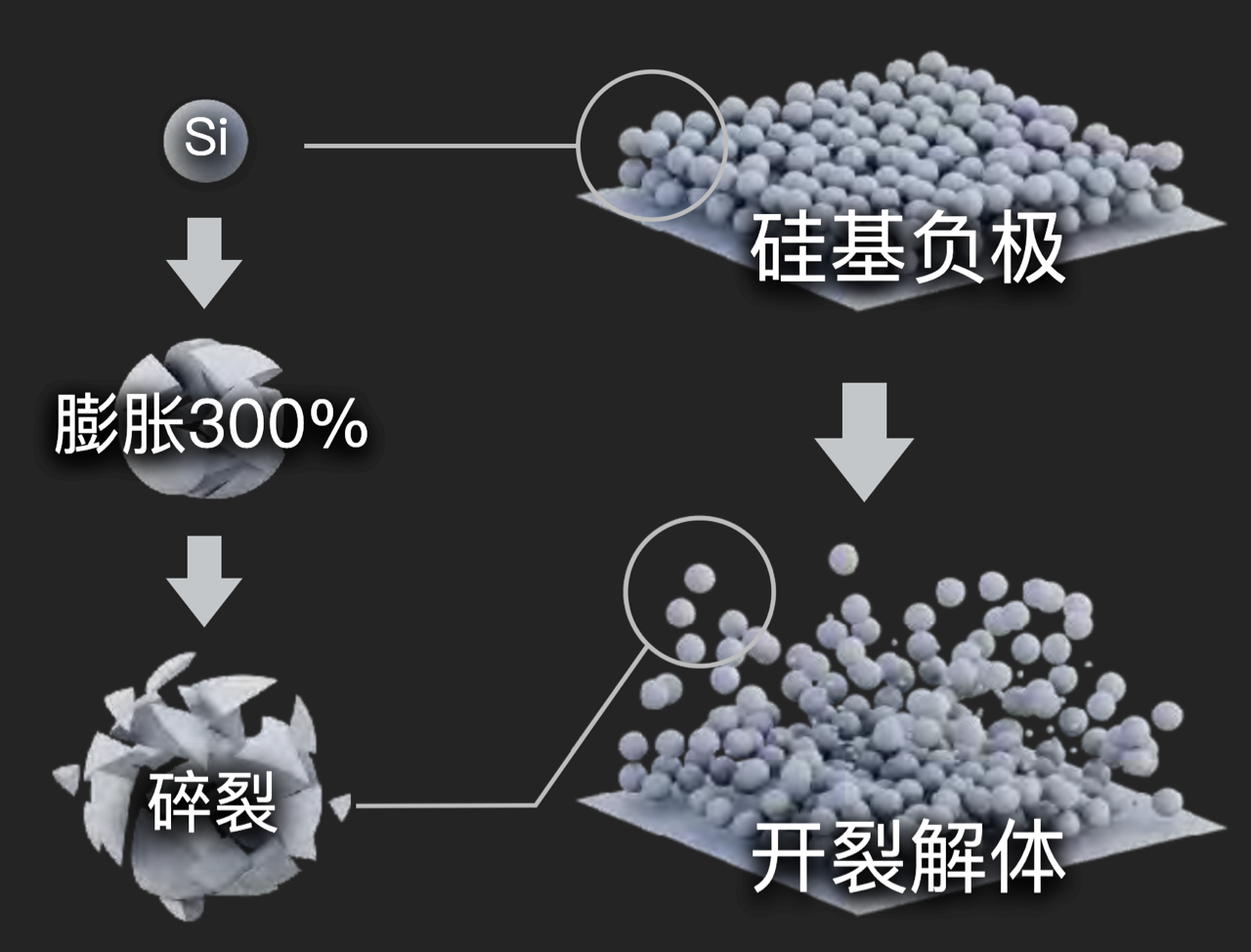

面对如此“吹气球”一般的体积变化周而复始,不仅SEI膜会被撑坏,“负极”自身也会粉化碎裂。

最后就是电池内环境的化学电路被切断,轻则内阻大幅升高,重则电池的寿命大打折扣!

“硅基负极”充电前后的体积变化

(2020-tesla-battery-day-presentation-deck.pdf)

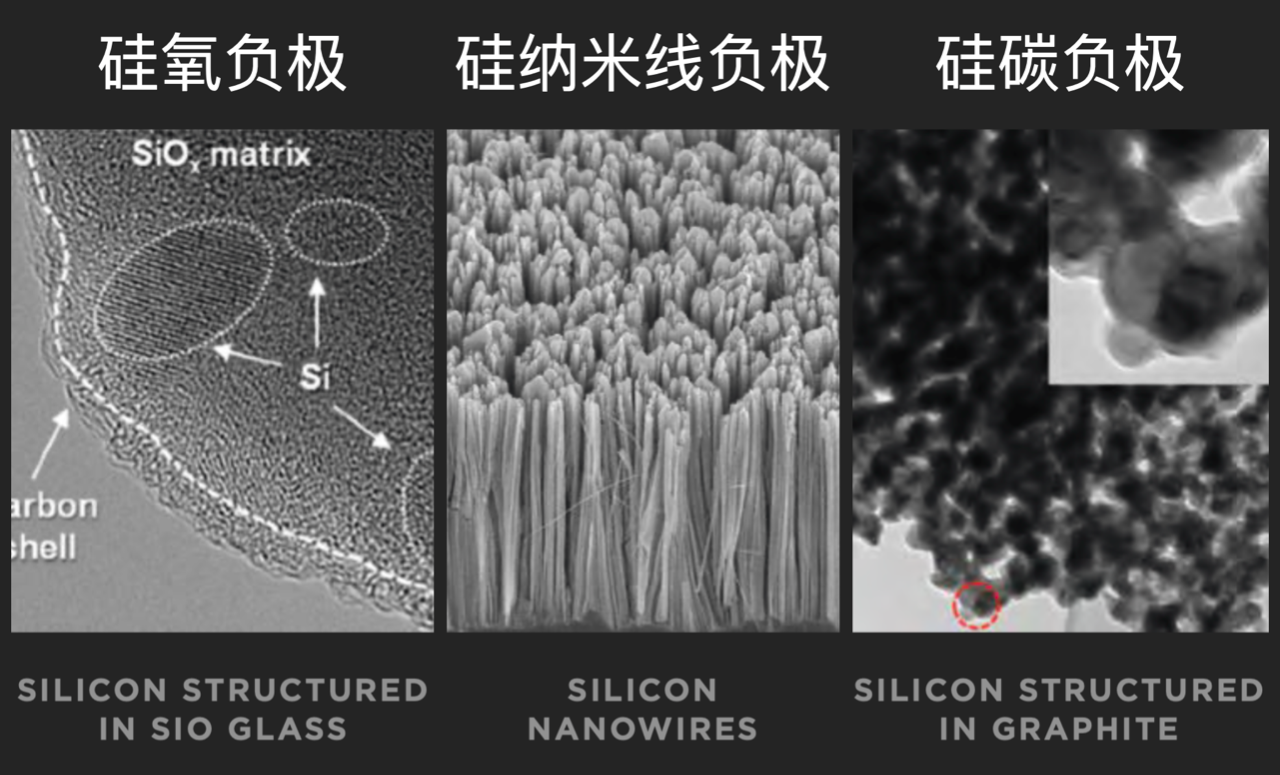

那么为了解决这个问题,人们一直在从两个方向展开了研究。一方面是开发较低膨胀率的硅基材料;

不同材质的“硅基负极”

(2020-tesla-battery-day-presentation-deck.pdf)

而另一方面,则是从粘接负极材料的负极胶入手!

开篇提到的回天新材开发出来的全新负极胶1206L,就是产业界在这个方向上取得的一个重要成果!

回天1206L水性丙烯酸粘合剂

(https://www.patentguru.com/cn/search?q=US20230216057A1)

04

与时俱进的“负极胶”

更优的机械性能

保证了更低的老化后内阻

虽说“负极胶”在锂电池当中的用量非常少,但是考虑到整个负极都是靠着它“粘”出来的,所以假如“负极胶”的粘接性能足够好,理论上就能避免很多问题的发生。

电池负极材料涂布示意图(湿法)

(Dispersion Homogeneity of Silicon Anode Slurries with Various Binders for Li-Ion Battery Anode Coating_Bogyoung Kim)

当然这可不是作为材料人的自卖自夸,因为只要回顾一下历史就能发现,当初发明锂电池的那些技术先驱们就是这么重视“负极胶”!

负极胶1.0——PVDF

我们可以先看一下Sony在1991年开发出来的史上第一块商业化锂电池。

作为该品类的初代目,这款电池和今天相比最大的一个区别就是它的负极采用的是“硬碳”,而非当今占据绝对主流的“石墨”。

世界第一款商业化的锂电池

(https://www.sony.com/en/SonyInfo/CorporateInfo/History/SonyHistory/2-13.html)

相应地,当时Sony给这块电池选的负极胶是PVDF(polyvinylidene fluoride聚偏二氟乙烯)。

这个PVDF一方面属于为数不多的能够耐受电解液环境的材料;另一方面具有长链分子结构能将负极材料“缠”在一起。因此就被选作了“硬碳负极”的“负极胶”。

PVDF与SBR负极胶的微观形态

(SBR Binder for Negative Electrode and ACM Binder for Positive Electrode_Haruhisa Yamamoto)

但是没过两年,锂电池的技术就发生了快速迭代。在这段时间锂电池的电解液得到了改良,这就让能量密度更高,首次充放电效率也更高的“石墨负极”取代了“硬碳负极”。

但是当时人们也遇到了和今天“硅基负极”同样的问题——“石墨负极”的膨胀幅度要比“硬碳负极”大很多!

(Revisiting Polytetrafluorethylene Binder for Solvent-Free Lithium-Ion Battery Anode Fabrication_Yang Zhang)

但是PVDF的拉伸率只有20~30%,而且它是靠着比较弱的范德华力将负极材料兜住,因此一旦用在了膨胀率翻倍的“石墨负极”上就要出问题了!

再加上那段时间环保主义兴起,所以需要搭配有毒溶剂使用的PVDF就越来越不受待见。

于是到了90年代中期,水性SBR就作为新一代的“负极胶”开始在锂电池的制造领域崭露头角。

负极胶2.0——SBR

BR就是橡胶,具有很好的拉伸性能,它是成点状因此对于负极材料的粘接强度要比PVDF好很多(补充内容及论文)

PVDF与SBR负极胶的微观形态

(SBR Binder for Negative Electrode and ACM Binder for Positive Electrode_Haruhisa Yamamoto)

用它粘起来的“石墨负极”虽然充完电后有膨胀,但是结构依然保持了完整。

再加上是水性胶黏剂,因此到了20世纪初基本就全面替代了PVDF。直到今天,SBR都是“石墨负极”最主要的“负极胶”方案。

时间来到了21世纪的头十年,天降猛男Elon Musk带着Tesla电动汽车横空出世,这就让锂电池的里程焦虑问题浮出了水面,进而触发了产业界对于“硅基负极”的研究热潮。

(https://wccftech.com/tesla-is-running-low-on-cash-and-is-now-demanding-retroactive-price-cuts-from-suppliers/)

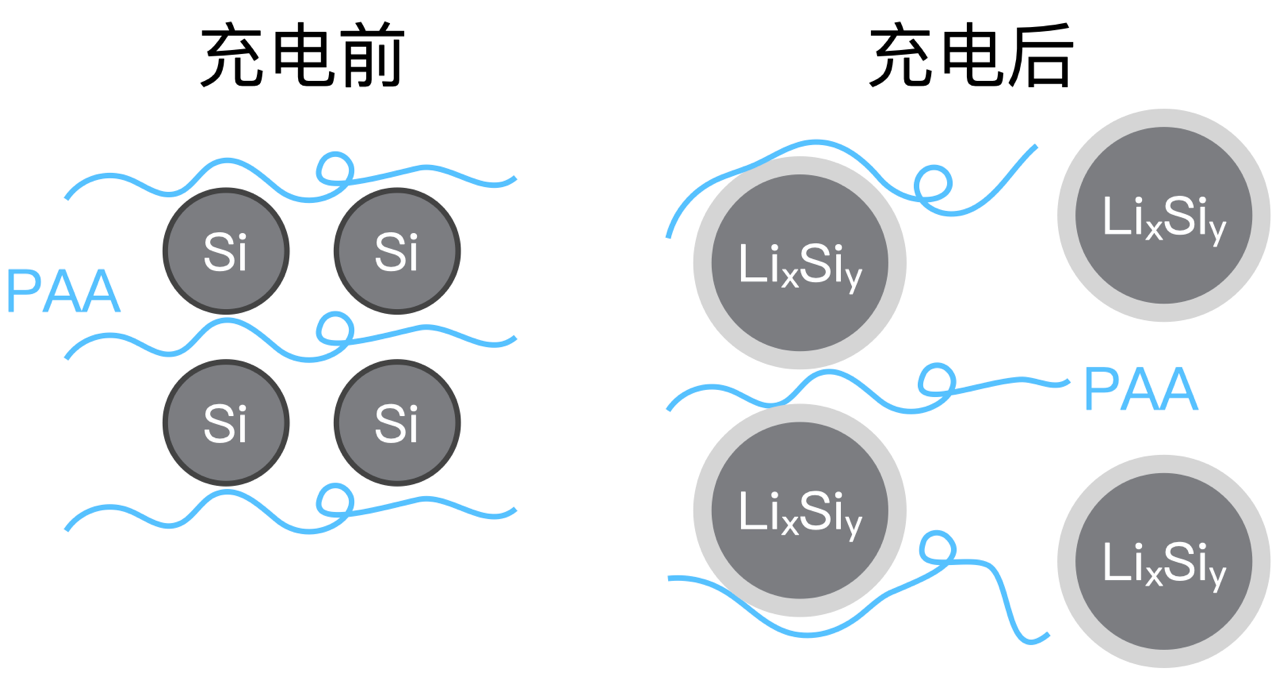

但是人们面临的问题是,SBR在应付石墨负极10%的膨胀不在话下,但是面对硅基负极高达100~300%的膨胀可就完全玩不转了!

在这一年诞生了一篇非常重要的论文,深刻影响了之后硅基负极负极胶的发展方向。这篇论文首次发现,原来看起来平平无奇的聚丙烯酸PAA用来粘硅基负极竟然有奇效!

负极胶3.0——PAA

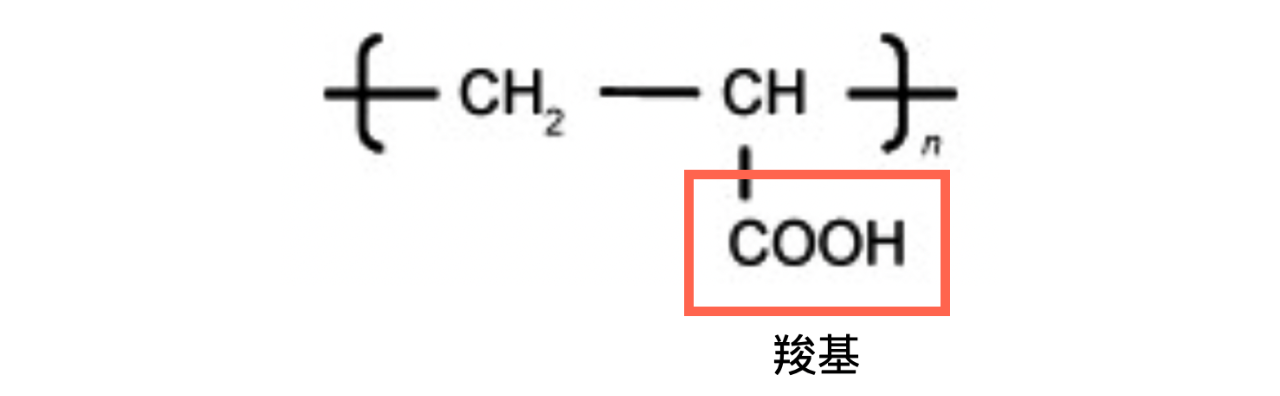

首先,(PAA)负极胶,这种材料的特点就是分子链中含有大量的羧基。

PAA的化学结构式

(PAA类黏结剂在锂电池中电化学性能研究进展_刘梦如)

而硅基负极材料的表面往往含有大量羟基,二者相遇之后就能形成足够多的酯键及氢键结构,这就直接保证了界面的粘接强度!

那么,在面对“硅基负极”膨胀时就能像石膏保护骨骼一样用外力维持住负极的结构和形态。

PAA负极胶的化学结构式

(PAA类黏结剂在锂电池中电化学性能研究进展_刘梦如)

此前由研究人员专门做多对比测试,发现用PAA负极胶粘接起来的“硅基负极”即便充放电100次之后也依然保持了完整的形态。

而采用了SBR的硅基负极膨胀之后就是碎裂,到了测试结束时已经完全解体粉化了!

(Role of Polyacrylic Acid (PAA) Binder on the Solid Electrolyte Interphase in Silicon Anodes_Pritesh Parikh)

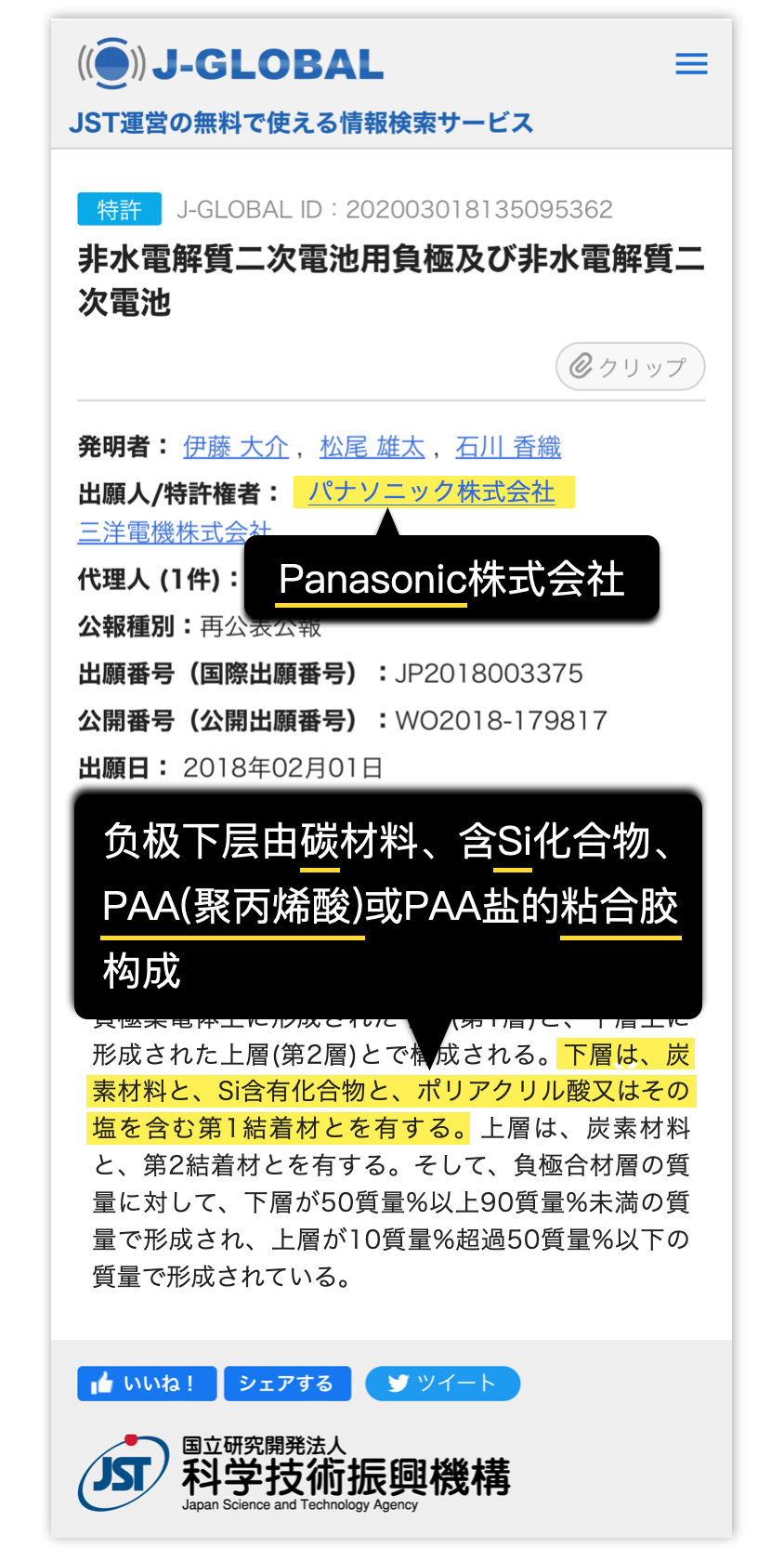

在“负极胶”有了眉目之后,貌似“硅基负极”电池就跨过了一个门槛,很快第一块商业化的“硅基负极”锂电池就被松下公司开发出来了。

并且在2016年Model 3这种PAA负极胶非常典型的一个应用当属松下专门为特斯拉生产的2170电池。

我们通过查询专利发现,松下的解决之道也同样是“PAA负极胶”!

(信息来源:https://jglobal.jst.go.jp/detail?JGLOBAL_ID=202003018135095362&rel=1)

不过近十年的时间过去了,在这期间材料技术也取得了很大的进步。

年初回天新材推出的1206L则是在这个基础之上又对PAA“负极胶”进行了升级,可谓是3.1版本的负极胶了!

回天1206L水性丙烯酸粘合剂

(https://www.patentguru.com/cn/search?q=US20230216057A1)

05

负极胶3.1——回天1206L

鉴于PAA的分子呈现出线性长链条的结构,那么从概率上来讲当“硅基负极”出现大幅膨胀时就存在“手滑”缠不住的情况。

(Interpenetrated Gel Polymer Binder for High-Performance Silicon Anodes in Lithium-ion Batteries_Jiangxuan Song)

而从这个角度出发,回天的材料学家们在设计1206L负极胶的时候也就同时设计出了两条技术路线有——其中一个是将线性的PAA分子链横向交联起来,构建起一个3D网络结构;而另一个,则是提高PAA的分子量。

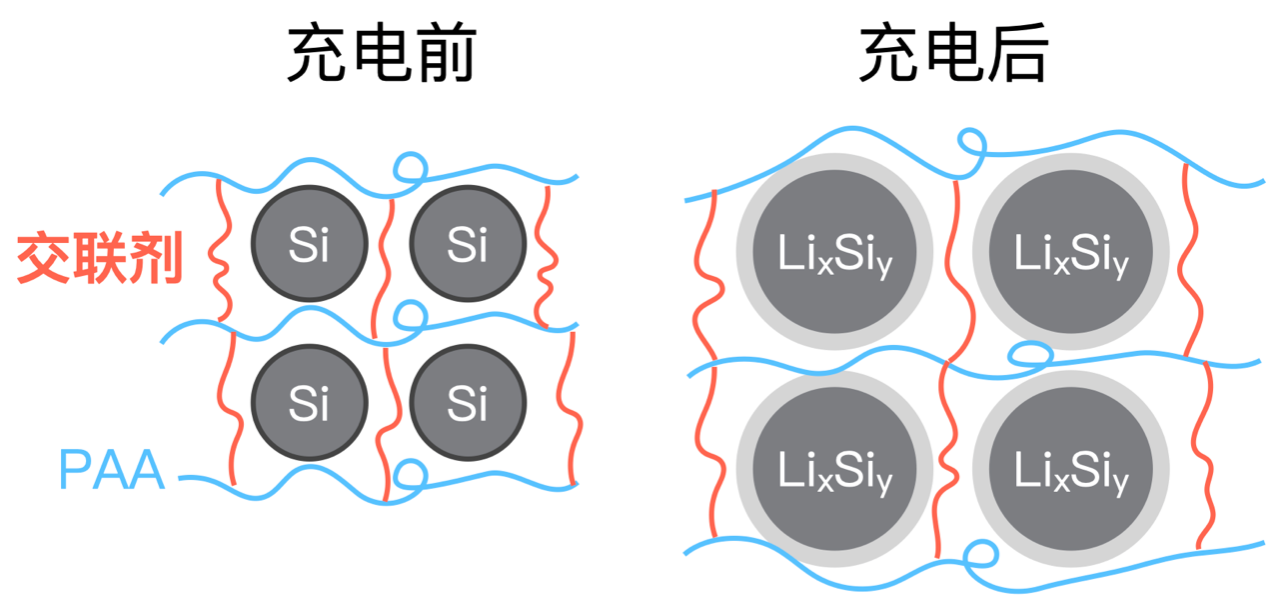

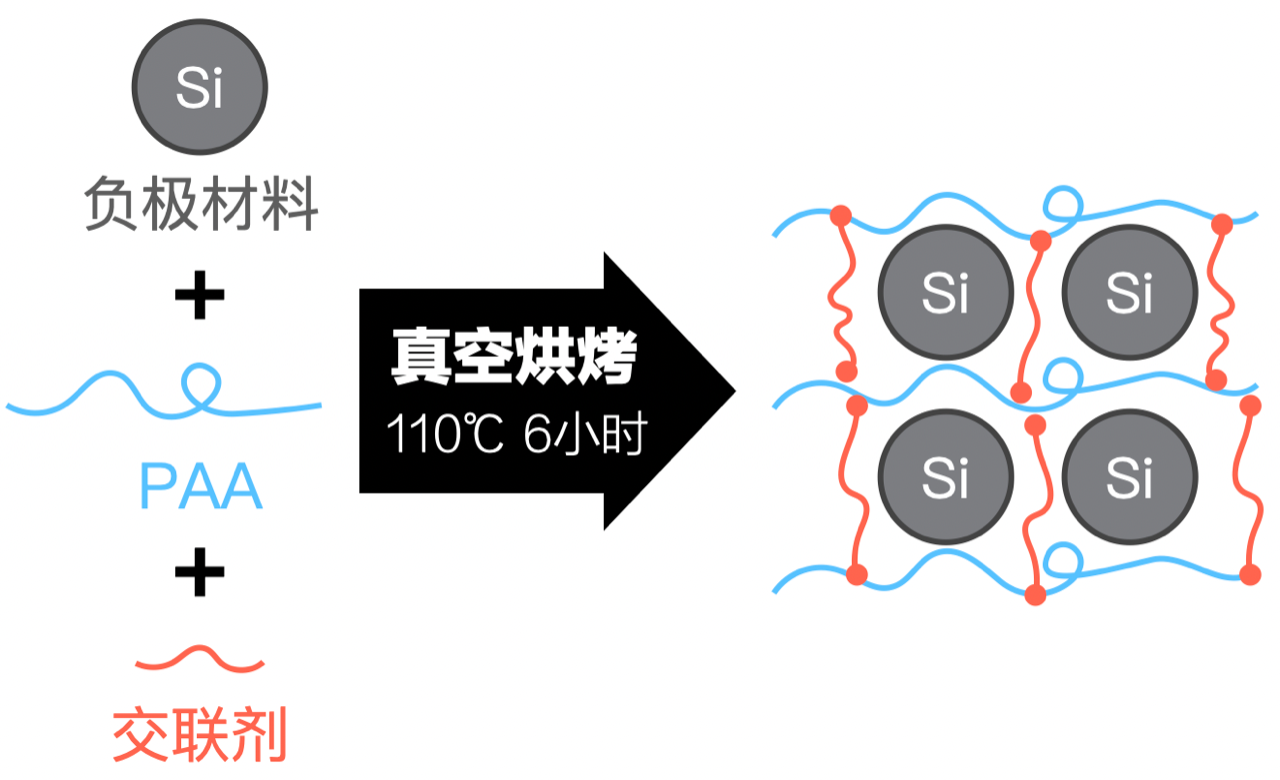

思路一:构建3D网络

要说第一个思路非常简单直接,既然线性分子链容易“手滑”缠不住,那就用“交联剂”将它们彼此连接成一个立体的“网络”!

而且如果选择的交联剂本身就具备弹性,那么即便硅基负极材料出现了大幅膨胀,也始终都能将它们固定在相对位置,那么负极的结构也就保住了!

(Interpenetrated Gel Polymer Binder for High-Performance Silicon Anodes in Lithium-ion Batteries_Jiangxuan Song)

说到此处我们要给回天的研发工程师的观察力点个赞。

因为他们注意到电池负极在绕卷入壳之后需要经过一个真空烘烤的环节,为了让负极材料在涂布后彻底挥发掉水分和溶剂,这个烘干的时间长达6小时,而且期间的温度可以达到90~120℃。

(https://etn.news/energy-storage/li-ion-cell-manufacturing)

于是他们这次给1206L专门选了一款需要加热才能与PAA发生反应的交联剂,相当于对于烘干工序之中的能量与时间进行了有效再利用,在不增加用户成本的情况下就提升了硅基负极的机械强度!

(Multifunctional Molecular Design as an Efficient Polymeric Binder for Silicon Anodes in Lithium-Ion Batteries_M. T. Jeena)

从最终的效果来看,采用了这种方案的“硅基负极”在经历100次充放电循环后电容量依然保持了平稳,相比之下传统的线性PAA负极胶从第50次循环开始其电容量就呈现出了明显的下降趋势。

(Multifunctional Molecular Design as an Efficient Polymeric Binder for Silicon Anodes in Lithium-Ion Batteries_M. T. Jeena)

这个性能我们通过SEM图片也能得到印证。

可以看到充放电循环之后“硅基负极”的结构保持了完整的状态,说明3D网络PAA负极胶更高的强度和模量应付起“硅基负极”的膨胀更加得心应手。

(Interpenetrated Gel Polymer Binder for High-Performance Silicon Anodes in Lithium-ion Batteries_Jiangxuan Song)

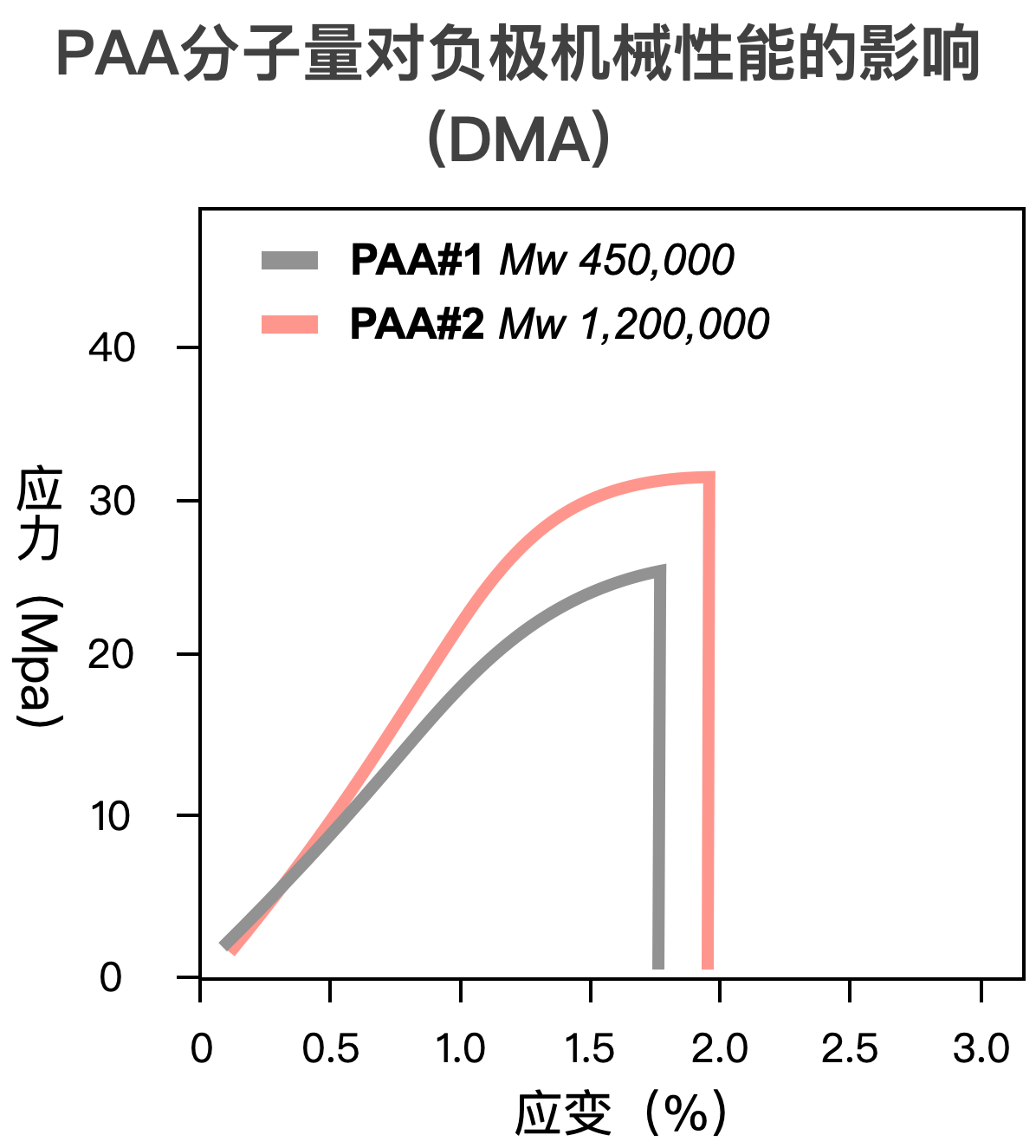

思路二:提高分子量

我们知道,高分子材料的分子量对于机械强度的影响是最大的。

这是因为越大的分子量就意味越多的官能团,这对于提高粘接性能至关重要;再有就是更长的分子链彼此之间也会产生更大的摩擦力,在面临负极材料剧烈膨胀时也就有了更强的内聚力了!

那么具体到PAA负极胶也是如此,此前有研究人员就专门对分子量45万和125万的两组PAA负极胶进行了对比测试,结果发现负极的分子量越大,用它粘出来的负极在经历应变的时候机械性能就越好。

这对于抵抗剧烈膨胀的“硅基负极”来说是至关重要的性能!

(Effect of binder on electrochemical performance of Silicon/Graphene anodes for Lithium ion batteries_Avinash Umasankaran)

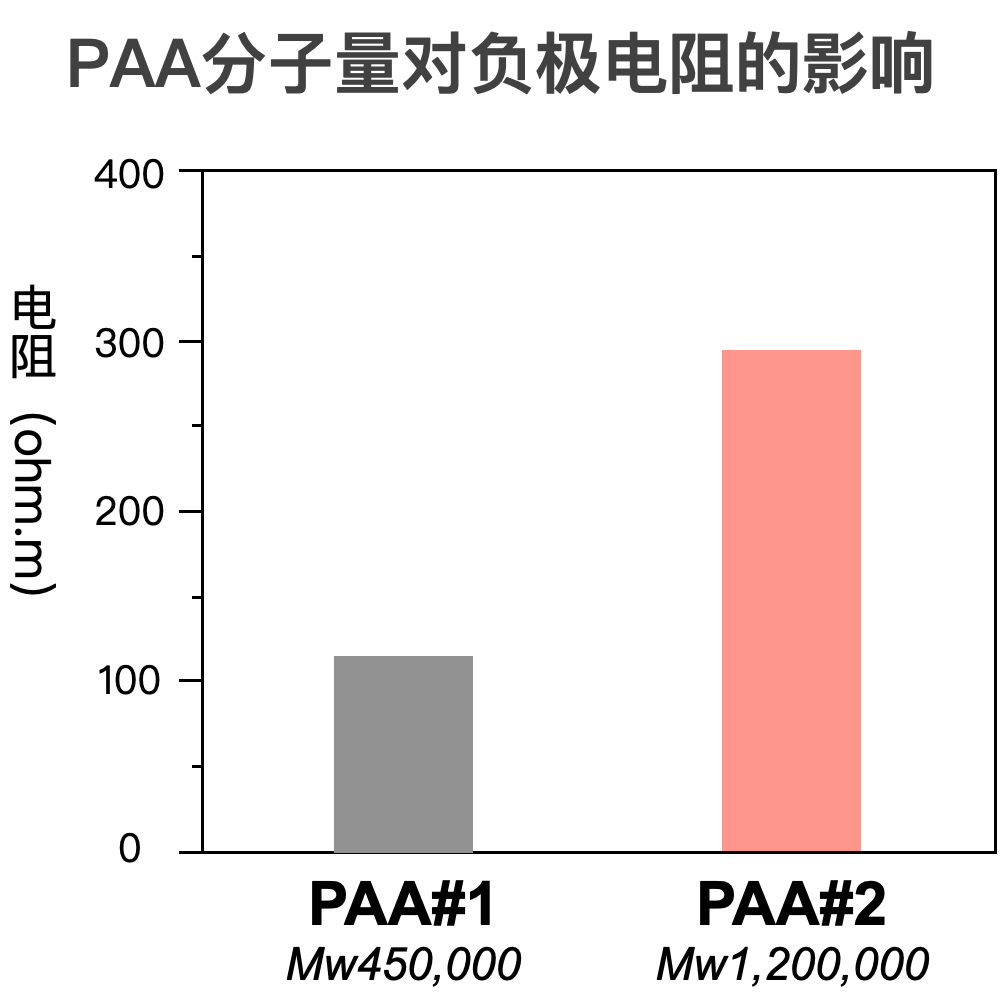

但问题是,分子量变大就意味着粘度的上升。就比如这次实验中用到的PAA负极胶,虽然125万分子量的PAA'2粘得更牢,但是它的初始状态粘稠的几乎丧失了流动性!

(Effect of binder on electrochemical performance of Silicon/Graphene anodes for Lithium ion batteries_Avinash Umasankaran)

这个问题体现在涂布后的负极就是,负极材料就出现明显的结块团聚,这会造成负极内部电通路的中断。

(Effect of binder on electrochemical performance of Silicon/Graphene anodes for Lithium ion batteries_Avinash Umasankaran)

体现在电性能上,就是负极本身的电阻就会很高,对于电化学反应的锂离子电池来说这是严重影响性能的大问题!

(Effect of binder on electrochemical performance of Silicon/Graphene anodes for Lithium ion batteries_Avinash Umasankaran)

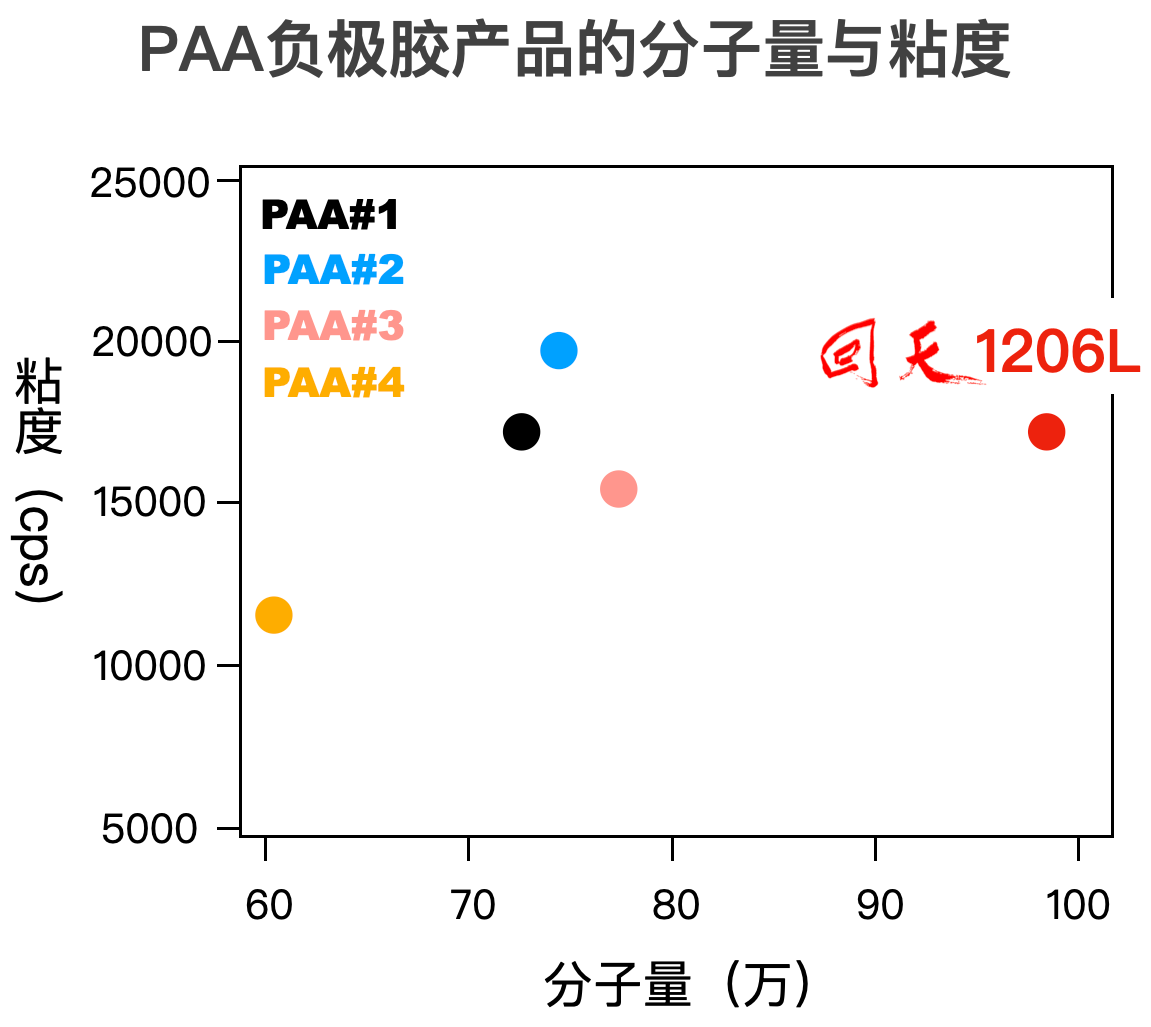

而这次回天开发出来的1206L负极胶竟然解决了这个矛盾,首先它的分子量高达100万,和目前主流的PAA比起来高出了30%;同时PDI<2。

但是它的粘度却维持在了15000~25000cps的范围,这就在不影响工艺的前提下为提升粘接强度打下了基础。

(信息来源:回天)

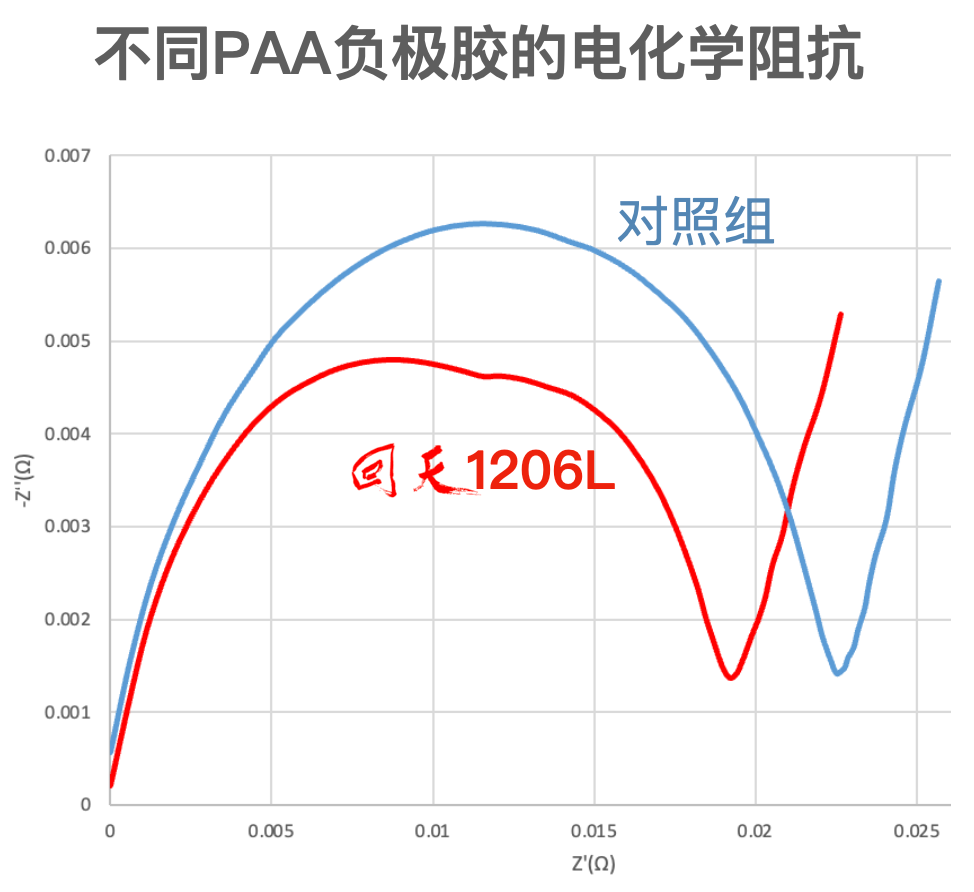

结合3D网络结构,高于平均水平30%的分子量以及相对较低的粘度,这就让使用回天1206L的“硅基负极”具备了更好的机械性能与循环电性能。

(信息来源:回天)

从麒麟电池,到青海湖电池,“硅基负极”技术让我们看到了产品性能升级与中国产业升级的新希望,而回天1206L负极胶的出现,不仅让“硅基负极”的早日大规模普及更进一步,也更是中国材料产业自主创新与稳步向前的又一个例证吧!